过去的5年里,我国医疗器械行业的复合增长率持续保持在15%左右,

预计未来10年,行业增幅将保持在年均10%以上。

今天,模德宝将以医疗器械行业为例,

诉说我们与该行业内某知名医疗器械企业在过去5年中,

如何携手共进,共迎行业趋势转变与发展,

以模具智能制造为基础,推进医疗器械产业发展。

-- 客户概述 --

成立于1891年,客户公司总部始终致力于用创新科技改善人类生活质量,

在医疗保健、照明及消费者生活风尚等领域位居全球首位,

在医学诊断成像技术、病人监测系统、节能照明设备及个人保健与娱乐生活用品市场居于全球领先地位。

作为其总部在亚太地区的一个制造基地,客户企业成立于80年代中期,

生产呼吸机、制氧机、睡眠分析仪等机器辅件,

经总公司销售到全球,在发展中不断壮大,

已经成为总部亚太地区最重要的分支机构。

该制造基地的液态硅胶产品的开发与制造能力,处于行业内领先水平,

而液态硅胶模具的结构复杂性及成型工艺的高要求,

对模具加工精度和品质稳定性都有着非常高的要求。

2014年的一个下午,一家生产医疗机械辅件的企业正召开会议进行激烈的讨论中,

管理层为其制造工厂如何进行革新升级而头疼。

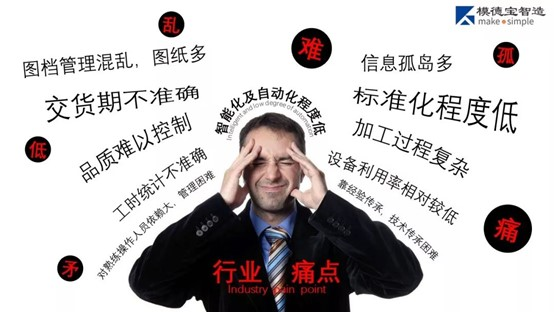

当时,与大多数的医疗器械企业一样,

这家企业面临着行业内良好的政策及技术发展环境带来的机遇,

也同时面临着在制造生产方面跟不上终端消费市场需求的痛点:

· 生产过度依赖技术人员的操作;

· 设备陈旧且利用效率低下;

· 品质不稳定、返工成本居高不下;

· 模具加工自动化程度低;

· 生产过程不可追溯;

· 产能无法跟上订单需求;

· 人才短缺,人员招聘难;

· ……

综合以上企业的现状和痛点,痛定思痛,他们开始需求企业改革的方法和途径。

如何解决模具生产制造在人、交期、品质及信息沟通不畅的问题?

如何提升生产设备的利用率,同时能对设备监控和管理?

如何一改工厂的传统制造模式,提升工厂的标准化、信息化?

就在企业冥思苦想的时候,

这时,模德宝走进了他们的视野。

模德宝针对模具工厂的升级和转型给出的意见和方案非常吻合客户的需求,

也正是模德宝团队专业的行业见解得到了客户的认可。

就这样,

客户与我们,一拍即合!

在模具制造转型升级的道路上,

我们携一致目标:

让模具制造更简单!make · simple

由此,我们走在了一起。

-- 五年纷呈,携手模具智造--

我们对客户进行详细调研,并充分沟通后,

结合客户的现状和客户一起制定了制造升级的分步实施计划。

-- 阶段一 --

模德宝智能制造管理系统实现设计驱动制造

让生产过程可控

| Time:2015年7月

| Project:模德宝智能制造操作管理系统

实施前-针对问题:

客户工厂当时采用传统的作业模式,

各工段、各环节、各部门间没有有效的沟通机制,

许多作业规范需要依靠人力监管、排查和确认。

信息无实时同步,使得在传递过程中不仅效率不高、

不及时且由于人为操作因素出现遗漏,不全面的现象。

人和人,人和设备的沟通复杂、繁琐且出错率高。

实施后-成效:

2014年12月,客户引入一期项目,

模德宝智能制造管理系统软件,

包括项目管理、设计管理、智能工艺、编程管理、

基于RFID的智能加工、设备联网等功能模块,

完成了工厂的数字化制造升级,

一改工厂的传统作业模式,成功实现了无纸化和信息化。

管理系统的引入,切实提升了工厂在工作流程、

操作规范、技术参数、环境工具等方面的标准化程度。

人员失误大幅减少,

生产过程实现可追溯,生产效率和品质得到有效提升。

-- 阶段二 --

CMM电极检测全自动提升检测效率与品质

| Time:2015年9月

| Project:CMM电极全自动检测

第一阶段的合作,虽然帮助客户实现了数字化的转型,

但是客户发现,电极检测依然是他们的生产瓶颈。

编程效率低、设备使用率低,电极检测跟不上后工序的节奏。

实施前-针对问题:

电极检测是影响模具精度、质量和交期的关键。

也因为电极检测的重要性,

当时许多企业在这个过程中都离不开经验丰富的检测人员。

客户情况也是如此,

繁琐重复的导图、在机编程、评估检测报告等工作均

需要由专业的检测人员完成。

实施后-成效:

2015年9月,紧跟操作系统的项目实施,客户引入模德宝CMM电极全自动化检测。

项目实施后,从电极上料 → RFID识别电极唯一身份 → 机械手抓料 → 放至检测 → 3D报告自动生成。

检测流程实现全自动化,提升电极检测效率,

减少人为操作失误,同时,大幅降低人力成本。

-- 阶段三 --

CNC电极加工全自动提升加工效率

| Time:2015年12月

| Peoject:CNC电极机器人全自动加工

实施前-针对问题:

同电极检测一样,客户的电极加工也存在同样的问题,

电极加工的每台设备、包含电极上下装夹、

对刀及调用程式、设备开机加工等工作

均需要经验丰富的人员来操作。

实施后-成效:

2015年12月,

客户引入模德宝CNC电极机器人全自动加工单元,

该单元由2台发那科CNC机床组成。

过去,对于重复性、机械性的劳动,

如管理软件的基础操作、人工上下料的机械运作,

如今均由自动化代替。员工因此省去高强度、低附加值、多机械重复性的作业时间,

更有利于员工的附加值提升。

项目实施后,模德宝全自动化加工实现24小时无人值守,

在降低人力成本的同时,大大提升对设备的利用率,

实现电极CNC加工在品质、效率、速度方面的质的飞跃。

-- 阶段四 --

柔性制造再升级,迈向智慧工厂

| Time:2017年1月

| Project:CNC+EDM柔性制造自动化

机器人全自动化检测,机器人全自动化CNC电极加工都实现了,

CNC钢件加工和EDM加工能不能实现机器人全自动化呢?

2016年,我们对此展开了讨论并纳入彼此的工作计划。

2017年1月,模德宝柔性制造自动化混合线项目启动,

EDM单机测试、EDM联调、CNC单机测试、CNC联调、EDM+CNC整线联调,

就这样一步一脚印,直至整条线通过客户验收。

实施前-针对问题:

在加工方面,无论是CNC加工还是EDM加工,每个工件仍需要依靠人力。

操作人员将工件搬运到相应的机台,

进行校平、分中定位、换刀、换电极等等一系列的机械重复性行为。

实施后-成效:

经过6个多月的共同努力,

由3台YASDA CNC,3台MAKINO EDM组成的柔性混合线,

经过客户的严格测试,

通过了62小时连续无故障运行。

这条自动线的正式投产,

让客户的模具厂升级又到了一个新的高度。

作为国际知名医疗器械企业,

客户企业的医疗模具智能制造转型经历无疑也是模具行业促进医疗器械行业发展的一个示例典范。

而在未来,也许我们可以将该经验传递给更多医疗器械企业,造福整个产业。

除此之外,技术的进步及发展也允许我们能够站在行业的角度上,

将案例推广至其他如电子、汽车等领域中去。

模德宝

模德宝

发展历程

发展历程

荣誉资质

荣誉资质

知识产权

知识产权

员工风采

员工风采

数字化转型产品方案

数字化转型产品方案

精密模具及结构件一站式服务平台

精密模具及结构件一站式服务平台

产教融合服务方案

产教融合服务方案

精密注塑/压铸模具

精密注塑/压铸模具 精密冲压模具

精密冲压模具 半导体行业

半导体行业 医疗器械行业

医疗器械行业 公司动态

公司动态

品牌活动

品牌活动

知识百科

知识百科

视频中心

视频中心

下载中心

下载中心

联系我们

联系我们

加入模德宝

加入模德宝 渠道招募

渠道招募

在线留言

在线留言